Blog

Blog

Aumentar la eficiencia de las máquinas con tres acciones…

Aumentar la eficiencia de las máquinas es una de las prioridades de todo director de producción que quiera incrementar la productividad a partir de la identificación de planes de mejora continua en su parque de máquinas. Son tres las actividades que debes realizar en este sentido:

1) Analizar la información disponible de cada máquina.

2) Aumentar la eficiencia.

3) Mejorar el rendimiento.

Aumentar la eficiencia de las máquinas se puede definir define como el ratio entre la producción realizada en un periodo de tiempo y la producción máxima realizable en el mismo periodo de tiempo con la máquina funcionando a velocidad teórica máxima durante todos los minutos del periodo.

Se trata de un ratio sencillo que presenta un problema en su definición: ¿cómo se calcula la velocidad teórica máxima? Hay varios elementos a tener en cuenta:

- Se debe partir siempre de la velocidad nominal definida en el contrato de compra o en las especificaciones del proveedor.

- Si en el pasado se introdujeron mejoras a la máquina que aumentaban su velocidad de funcionamiento, se deben tener en cuenta.

Una vez conocido este valor se debe revisar la producción de la máquina en periodos cortos (máximo una hora). Una vez conocido el valor de la producción teórica máxima, es sencillo calcular la eficiencia actual, basta dividir la producción real, entre el teórico máximo (suponiendo que todos y cada uno de los segundos del periodo se ha fabricado a velocidad teórica máxima). El resultado suele ser decepcionante:

- Valores por debajo del 60%: suelen aparecer en instalaciones dónde no se han realizado esfuerzos sistemáticos de mejora de la Eficiencia.

- Valores entre el 60% y 80%: son los más habituales en procesos de una cierta complejidad.

- Valores entre el 80% y el 90%: Son valores poco frecuentes, que pueden ser síntoma de líneas bien gestionadas y muy sencillas (monoproducto con procesos muy sencillos)

- Valores por encima del 90%: Son resultado de un esfuerzo sostenido de medida y mejora de la eficiencia. Si no se ha desarrollado un programa sistemático de mejora y se han obtenido estos resultados entonces se debe revisar el cálculo realizado.

Para aumentar la eficiencia de las máquinas es necesario buscar las principales fuentes de pérdida de producción. Estas se suelen agrupar en seis grandes tipos:

- Averías: Dentro de este punto se deben recoger las pérdidas debidas a paradas por avería entendiendo que una avería es cualquier pérdida significativa de las prestaciones de la máquina.

- Arranques y paradas: Se deben recoger aspectos como el inicio y fin de turno, las paradas para descanso del personal etc. Si una parada tuviese una magnitud significativa, puede ser necesario desglosarla en un indicador individual.

- Pérdidas de Velocidad: Suelen ser difíciles de medir ya que son las causadas por reducción del funcionamiento de la velocidad de máquina debido a todo tipo de causas como vibraciones, desalineación, etc. En la mayor parte de los casos se pueden recoger de los sistemas de información de las máquinas.

- Pequeñas paradas.

- Mermas de calidad: Un producto defectuoso supone en la mayor parte de los casos una pérdida de materia prima, pero, además de esto, supone un tiempo de máquina que se ha desperdiciado en procesar un producto inútil. Es imprescindible traducir las mermas en los minutos de máquina que se han perdido por este motivo.

- Reprocesos: En muchos casos, además de la pérdida anterior, el reproceso del producto (para evitar la pérdida de materia prima) se debe hacer en la misma máquina pero en condiciones más penosas. Este punto debe recogerse como una pérdida.

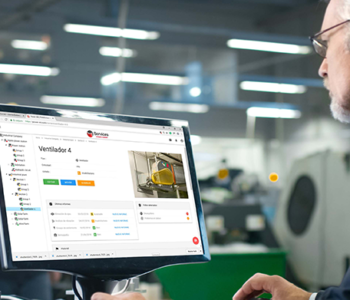

Analizar la información disponible para aumentar la eficiencia de las máquinas.

La medición de los resultados en los procesos productivos deben estar alineados con los objetivos generales de la organización. Esto permite medir que tan efectiva es la gestión de la planta. Por lo tanto, es necesario utilizar indicadores que nos permitan saber si vamos por buen camino en nuestro objetivo de aumentar la eficiencia de las máquinas, si estamos mejorando, qué funciona y qué no funciona para poder actuar con objetividad. Los indicadores miden el resultado de las estrategias y permiten conocer que tan cerca se está de los objetivos. Los principales indicadores que deben tenerse en cuenta en relación a cómo aumentar la eficiencia de las máquinas son:

- Índice de disponibilidad: La disponibilidad es la probabilidad de que una máquina esté operando satisfactoriamente en el momento en que sea requerida cuando se usa bajo condiciones estables. En pocas palabras “Que funcione cuando lo necesites”

- Tiempos de parada: El tiempo de parada por una avería o por mantenimiento, interrumpe el proceso productivo y origina una pérdida de producción que es mayor cuando los eventos de parada ocurren por razones de operación. Hay que tener en cuenta el coste de parada de producción por avería y el coste de la propia avería.

- Coste de no disponibilidad: Los costes de no disponibilidad por lo general son más altos desde el punto de vista de operaciones que desde el punto de vista de mantenimiento. La pérdida de producción, el periodo de arranque y la estabilización de los procesos, la degradación de los equipos y sus componentes, son solo algunos de los factores que se derivan en un evento de parada de los equipos.

“Tengamos en cuenta que el 80% de las averías mecánicas en una máquina se deben a situaciones muy básicas como: desalineación, lubricación y desequilibrio. El resto de los problemas son consecuencia de los anteriores o son de una menor probabilidad o de un impacto menor”

Aumentar la eficiencia de las máquinas significa mejorar el rendimiento, es decir, al número de unidades producidas por la máquina que se pueden vender. Un bajo rendimiento significa que estamos utilizando tiempo de producción para producir unidades que no aportan valor.