Blog

Blog

Evolución de un sistema de control distribuido

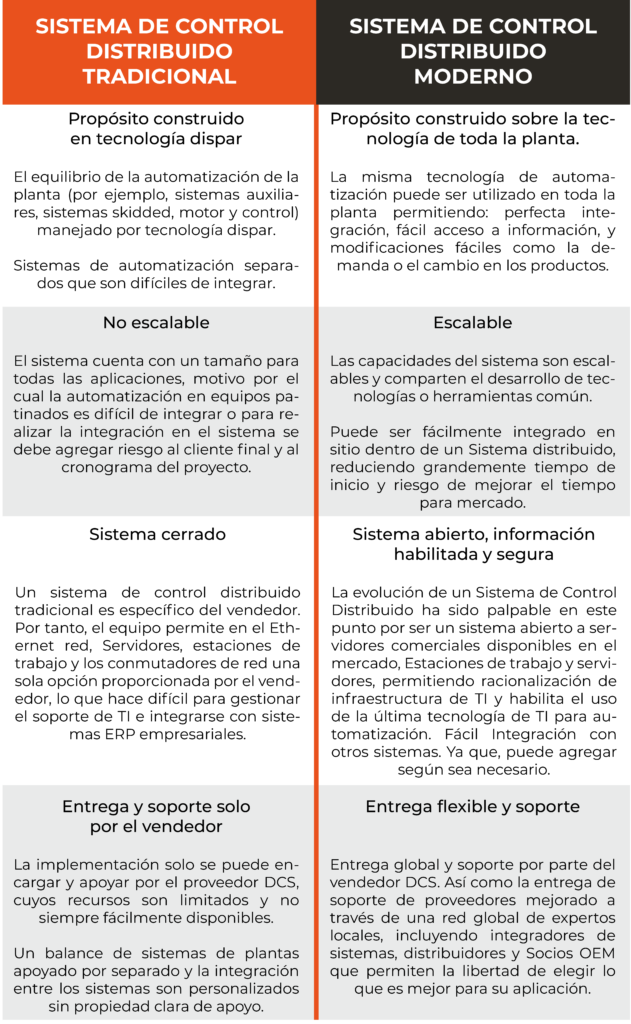

La evolución de un sistema de control distribuido, durante los últimos 35 años, ha permitido aumentar la productividad y mejorar la operación de los procesos industriales. Estos sistemas tradicionales fueron creados en un momento en cual las plantas estaban en el suelo y tenían un diseño único, estaban cerrados y no eran escalables.

En los últimos años, la funcionalidad avanzada incorporada en los instrumentos de campo y el avance de la red empezaron a requerir que los controladores de un sistema de control distribuido tuvieran la capacidad de procesar una gran variedad de información a velocidades más altas. Asimismo, en el tiempo con las necesidades del mercado se ha venido adoptando un nuevo mecanismo de integración entre hardware y software.

Estos primeros sistemas llevaban un elevado coste, debido al uso de servidores y redes dedicados, haciendo difícil gestionar el soporte informático e integrarse con las empresas y los sistemas nuevas tecnologías de TI, incluyendo la nube informática, móvil y virtualización, los cuales se ven muy a menudo.

Dicha integración normalmente implica hardware y software adicionales, mapeo de datos personalizado, configuración de HMI duplicada y licencias adicionales. Cada interfaz es personalizada, resultando en mayor riesgo y mayor prima por servicios. Muy diferente al sistema de control distribuido moderno que está construido para las necesidades de los usuarios finales de hoy en día, brindando una gama más amplia en opciones de arquitectura y mayor flexibilidad.

A medida que las organizaciones industriales se mueven hacia ganar mayor visibilidad de sus operaciones, su necesidad de establecer un flujo continuo de información desde el dispositivo a la empresa se ha convertido en un requisito de la moderna automatización a través de las soluciones para la planificación de procesos industriales y los sistemas escalables, modulares y flexibles.

Comparativo de la evolución de un sistema de control distribuido, tradicional y moderno

Un sistema de control distribuido generalmente sólo son implementados y atendidos por el proveedor específico; en algunos casos, esto resulta en tiempos de espera más largos para el servicio y costes más elevados. Además, el enfoque tradicional requiere que la planta soporte varios sistemas de automatización dispares y la integración personalizada necesaria para que trabajen juntos.

Mientras tanto, la evolución de un sistema de control distribuido moderno ha permitido que existan múltiples opciones de implementación y soporte disponibles; diferente a las rutas de integración logrando seleccionar según el alcance del proyecto, resultando:

- Beneficioso para los fabricantes, porque pueden contratar al proveedor específico y seleccionar un sistema de control distribuido moderno si lo que desean es implementar el «mismo» sistema en varios lugares de una gran área geográfica.

- Los fabricantes más pequeños pueden seleccionar un integrador de sistema de proceso local debido a una relación y disponibilidad de los recursos locales.

- Un usuario también puede confiar en los fabricantes de equipos de proceso para proporcionar automatización y equipos para aprovechar su experiencia específica.

Finalmente, los sistemas de control distribuido modernos poseen mejor arquitectura con respecto a las redes de comunicación, permitiendo así la conexión a otros sistemas de la planta sin que haya violaciones de seguridad y riesgos cibernéticos tanto de fuentes internas como externas. Esto aumenta continuidad y flexibilidad de las operaciones en el sistema de control, la seguridad, la productividad y la protección de equipos, activos e información confidencial.